- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

産業用コアボードのパッケージの選び方について語る

2021-11-02

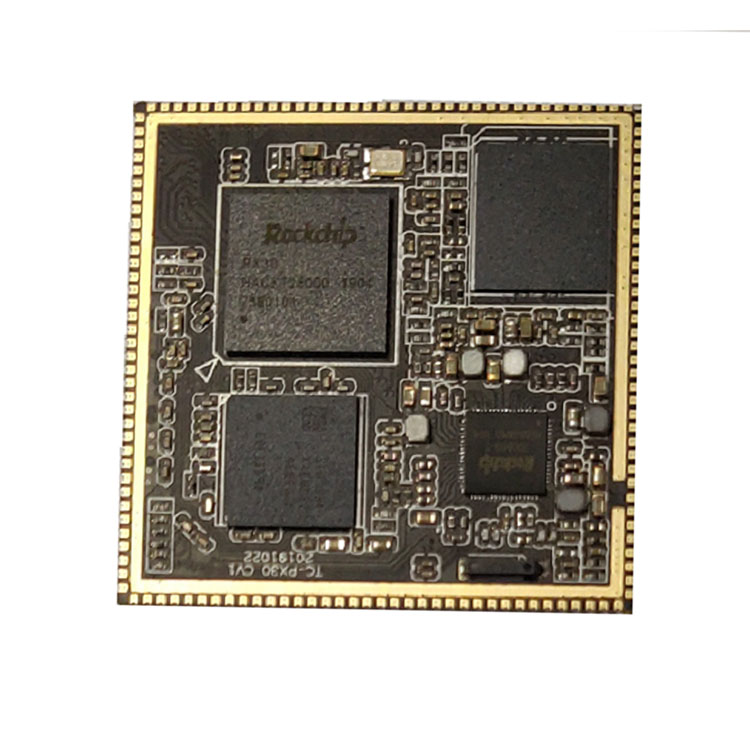

産業プロジェクトのプロセスでは、回路基板開発の進行状況とリスクの制御可能性を考慮して、より成熟したコアボードを使用してプロジェクトの開発と実装を促進することが、ほとんどのエンジニアの最初の選択肢になりました。では、コアボードとバックプレーン間の接続方法、つまりコアボードのパッケージをどのように選択すればよいのでしょうか?さまざまなパッケージの長所と短所は何ですか?また、選定後の使用過程での注意点は?今日はこれらの問題についてお話します。

コア ボードは、MINI PC のコア機能をパッケージ化してカプセル化する電子メイン ボードです。ほとんどのコア ボードには、CPU、ストレージ デバイス、およびピンが統合されており、ピンを介してサポート バックプレーンに接続されています。コアボードにはコアの共通機能が集約されているため、コアボードをさまざまなバックプレーンにカスタマイズできる汎用性があり、シングルチップマイクロコンピュータの開発効率が大幅に向上します。コアボードが独立したモジュールとして分離されているため、開発の難しさも軽減され、システムの安定性と保守性が向上します。特に緊急かつ重要なプロジェクトでは、IC レベル R からの高速ハードウェアおよび低レベル ドライバー開発の開発時間とリスクに不確実性があります。

もちろん、コア ボードには多数のパラメーターがあり、この記事のスペースが限られているため、今回はコア ボードのパッケージングについてのみ説明します。コアボードのパッケージングは、将来の製品生産の利便性、生産歩留まり、実地試験の安定性、実地試験の寿命、障害製品のトラブルシューティングと位置決めの利便性などに関連しています。以下では、一般的に使用される 2 つのコア ボードのパッケージ フォームについて説明します。

1.スタンプホールタイプパッケージ

ICライクな外観と、ICライクなはんだ付け・固定方法が可能なスタンプホールタイプのパッケージは、電子技術者に愛用されています。したがって、市場に出回っている多くのタイプのコア ボードは、このタイプのパッケージを使用しています。このタイプのパッケージは、ベースプレートの溶接による接続および固定方法により非常に強固であり、高湿度および振動の多い場所での使用にも非常に適しています。たとえば、島のプロジェクト、炭鉱のプロジェクト、食品加工工場のプロジェクトなどです。このような使用場面では、高温、多湿、高腐食という特徴があります。スタンプ穴は、安定した接続点溶接方法により、このようなタイプのプロジェクトに特に適しています。

もちろん、スタンプ ホール パッケージングには、いくつかの固有の制限または欠点もあります。たとえば、生産溶接歩留まりが低い、複数回のリフロー溶接に適していない、不便なメンテナンス、分解および交換などがあります。

したがって、アプリケーションの要件のためにスタンプ穴パッケージを選択する必要がある場合、注意を払う必要がある問題は次のとおりです。完全な手動溶接を使用して溶接製品率を確保し、機械溶接を使用しないでください。コアボードを最後に貼り付けるため、スクラップ率が高いです。準備。特に、最後のポイントは具体的に述べる必要があります。ほとんどのスタンプ穴コアボードは、製品が現場に到着した後に極性修理率を取得するために選択されるため、スタンプ穴のさまざまな製造およびメンテナンスの不都合を受け入れる必要があります。梱包、およびスクラップ率と全体的なコストを受け入れる必要があります。高機能。

2. 精密な基板対基板コネクタのパッケージング

スタンプ ホール パッケージングによる製造とメンテナンスの不便さがどうしても許容できない場合は、精密な基板対基板コネクタ パッケージングの方が適しているかもしれません。この種のパッケージはオスとメスのソケットを採用しており、生産工程でコアボードを溶接する必要がなく、挿入することができます。メンテナンスプロセスは、プラグアウトして交換するのに便利です。トラブルシューティングでは、比較のためにコア ボードを交換できます。したがって、パッケージも多くの製品で採用されており、パッケージを差し込むことができるため、生産、保守、交換に便利です。さらに、パッケージのピン密度が高いため、より多くのピンを小さなサイズで描画できるため、このタイプのパッケージのコア ボードはサイズが小さくなります。路傍のビデオステーク、ハンディメーターリーダーなど、製品サイズが限られている製品に組み込むのに便利です。

もちろん、ピン密度が比較的高いため、特に製品のサンプル段階で、底板のメスベースをはんだ付けするのが少し難しくなります。エンジニアが手溶接を行っているとき、多くのエンジニアはこの種のパッケージの手溶接プロセスをすでに把握しています。狂った。溶接中にメスソケットのプラスチックを溶かした友人もいれば、破片を引き起こした友人もいました

このパッケージをベースにしたメスソケットは半田付けが難しいので、サンプル段階でも半田付けのプロに依頼するか、装着機で半田付けするのが一番です。それが本当に無条件の機械溶接である場合、溶接成功率が比較的高い手動溶接手順もここにあります。

1. はんだをパッドに均等に広げます (はんだが多すぎたり多すぎたりするとメス シートが高くなり、少なすぎたり少なすぎたりすると誤ったはんだ付けにつながることに注意してください)。

2. 女性用シートをパッドに合わせます (女性用シートを購入する場合は、簡単に位置合わせできるように固定ポスト付きの女性用シートを選択してください)。

コア ボードは、MINI PC のコア機能をパッケージ化してカプセル化する電子メイン ボードです。ほとんどのコア ボードには、CPU、ストレージ デバイス、およびピンが統合されており、ピンを介してサポート バックプレーンに接続されています。コアボードにはコアの共通機能が集約されているため、コアボードをさまざまなバックプレーンにカスタマイズできる汎用性があり、シングルチップマイクロコンピュータの開発効率が大幅に向上します。コアボードが独立したモジュールとして分離されているため、開発の難しさも軽減され、システムの安定性と保守性が向上します。特に緊急かつ重要なプロジェクトでは、IC レベル R からの高速ハードウェアおよび低レベル ドライバー開発の開発時間とリスクに不確実性があります。

もちろん、コア ボードには多数のパラメーターがあり、この記事のスペースが限られているため、今回はコア ボードのパッケージングについてのみ説明します。コアボードのパッケージングは、将来の製品生産の利便性、生産歩留まり、実地試験の安定性、実地試験の寿命、障害製品のトラブルシューティングと位置決めの利便性などに関連しています。以下では、一般的に使用される 2 つのコア ボードのパッケージ フォームについて説明します。

1.スタンプホールタイプパッケージ

ICライクな外観と、ICライクなはんだ付け・固定方法が可能なスタンプホールタイプのパッケージは、電子技術者に愛用されています。したがって、市場に出回っている多くのタイプのコア ボードは、このタイプのパッケージを使用しています。このタイプのパッケージは、ベースプレートの溶接による接続および固定方法により非常に強固であり、高湿度および振動の多い場所での使用にも非常に適しています。たとえば、島のプロジェクト、炭鉱のプロジェクト、食品加工工場のプロジェクトなどです。このような使用場面では、高温、多湿、高腐食という特徴があります。スタンプ穴は、安定した接続点溶接方法により、このようなタイプのプロジェクトに特に適しています。

もちろん、スタンプ ホール パッケージングには、いくつかの固有の制限または欠点もあります。たとえば、生産溶接歩留まりが低い、複数回のリフロー溶接に適していない、不便なメンテナンス、分解および交換などがあります。

したがって、アプリケーションの要件のためにスタンプ穴パッケージを選択する必要がある場合、注意を払う必要がある問題は次のとおりです。完全な手動溶接を使用して溶接製品率を確保し、機械溶接を使用しないでください。コアボードを最後に貼り付けるため、スクラップ率が高いです。準備。特に、最後のポイントは具体的に述べる必要があります。ほとんどのスタンプ穴コアボードは、製品が現場に到着した後に極性修理率を取得するために選択されるため、スタンプ穴のさまざまな製造およびメンテナンスの不都合を受け入れる必要があります。梱包、およびスクラップ率と全体的なコストを受け入れる必要があります。高機能。

2. 精密な基板対基板コネクタのパッケージング

スタンプ ホール パッケージングによる製造とメンテナンスの不便さがどうしても許容できない場合は、精密な基板対基板コネクタ パッケージングの方が適しているかもしれません。この種のパッケージはオスとメスのソケットを採用しており、生産工程でコアボードを溶接する必要がなく、挿入することができます。メンテナンスプロセスは、プラグアウトして交換するのに便利です。トラブルシューティングでは、比較のためにコア ボードを交換できます。したがって、パッケージも多くの製品で採用されており、パッケージを差し込むことができるため、生産、保守、交換に便利です。さらに、パッケージのピン密度が高いため、より多くのピンを小さなサイズで描画できるため、このタイプのパッケージのコア ボードはサイズが小さくなります。路傍のビデオステーク、ハンディメーターリーダーなど、製品サイズが限られている製品に組み込むのに便利です。

もちろん、ピン密度が比較的高いため、特に製品のサンプル段階で、底板のメスベースをはんだ付けするのが少し難しくなります。エンジニアが手溶接を行っているとき、多くのエンジニアはこの種のパッケージの手溶接プロセスをすでに把握しています。狂った。溶接中にメスソケットのプラスチックを溶かした友人もいれば、破片を引き起こした友人もいました

このパッケージをベースにしたメスソケットは半田付けが難しいので、サンプル段階でも半田付けのプロに依頼するか、装着機で半田付けするのが一番です。それが本当に無条件の機械溶接である場合、溶接成功率が比較的高い手動溶接手順もここにあります。

1. はんだをパッドに均等に広げます (はんだが多すぎたり多すぎたりするとメス シートが高くなり、少なすぎたり少なすぎたりすると誤ったはんだ付けにつながることに注意してください)。

2. 女性用シートをパッドに合わせます (女性用シートを購入する場合は、簡単に位置合わせできるように固定ポスト付きの女性用シートを選択してください)。

3.はんだごてを使用して、各ピンを1つずつ押して溶接の目的を達成します(主に各ピンが短絡していないことを確認し、溶接の目的を達成するために、個別に押すことに注意してください)。